Технологии алмазного инструмента

Новая технология «SOLID»

С 1992 года в России создано и успешно внедряется в различные отрасли новое поколение алмазно-абразивного инструмента «SOLID», обладающего многими отличительными свойствами по сравнению с традиционным инструментом. Инструмент не имеет аналогов в мире, запатентован в России (№2319601), в настоящее время проходит его регистрация в ЕПВ. За эти годы создано более 1000 разновидностей инструмента, которые прошли успешное внедрение в различных отраслях: строительной, стекольной и инструментальной промышленности, в стоматологии и ювелирной отрасли. Инструмент прошел аттестацию за рубежом, ведутся переговоры о его регулярных поставках в Германию и Швейцарию.

Краткая справка о новом инструменте «SOLID»

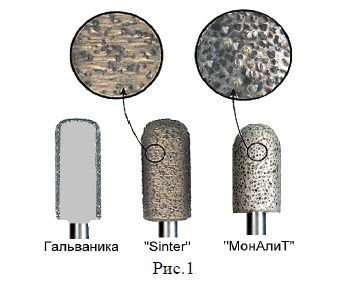

В настоящее время существует три вида алмазно-абразивного инструмента на металлической связке: гальванический однослойный инструмент, прессованный объемно-заполненный инструмент «Sinter» и новый вид инструмента типа «SOLID» (рис.1).

Гальванический инструмент изготавливается путем осаждения на поверхность оправки одного (редко – двух) слоя алмаза. Инструмент типа «Sinter» изготавливается по давно известной всему миру технологии методом горячего прессования. Для этого берется порошок металлической связки (как правило, это бронза) и тщательно перемешивается с порошком алмаза. Затем эту смесь засыпают в металлическую пресс-форму и под давлением при температуре около 660 о С прессуют и одновременно спекают. Получается композит, в котором внутри металлической матрицы механически запрессованы алмазные зерна по всем объему.

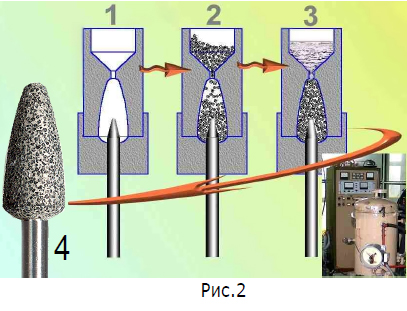

Инструмент типа «SOLID» изготавливают по новой технологии. Сначала берут алмазные зерна и готовят их специальным образом, чтобы они в дальнейшем могли быть приварены друг к другу. Подготовка заключается в покрытие зерен специальным металлом – тонкой «рубашкой» в 1-3 мкм. Затем в формы вставляют снизу хвостовик (рис.2.1) их засыпают алмаз без всякой связки (рис.2.2).

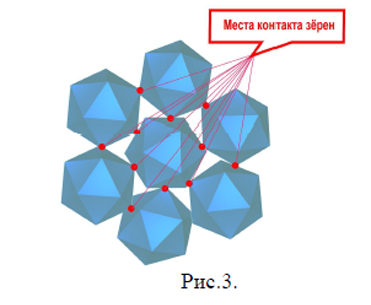

После этого над формой помещается литник со специальной шихтой. Вся это конструкция из трех форм помещается в вакуумную печь, в которой постепенно создается высокое разрежение. Затем медленно (в течение часов) производится нагрев всех форм до температуры более 1000о С. В верхней точке нагрева шихта расплавляется и буквально пропитывает пустые промежутки между алмазными зернами (рис.2.3). Но при этом все зерна продолжают контактировать друг с другом (рис.3). Поэтому возникает сварная монолитная конструкция, в которой нет места даже для одного дополнительного алмазного зерна. В этой конструкции все зерна приварены друг к другу и пространство между ними заполнено металлической связкой, которая также приварена к зернам. В результате достигается предельно возможная концентрация алмазных зерен внутри рабочей части головки. И предельная прочность их соединения – адгезионные, сварные мостики. После нескольких часов остывания формы достаются из печи и раскалываются. У головки отрезается литник, и она доводится до требуемой чистоты поверхности по специальной технологии (рис.2.4).

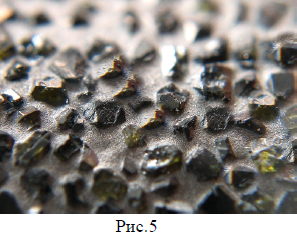

Итак, «Sinter» изготавливается методом прессования и спекания при температуре около 660 о С. «SOLID» изготавливается методом вакуумно-дифузионной сварки и пропитки при температуре более 1000 о С. Несмотря на общее название – спеченный инструмент, их объединяет лишь одно – объемное заполнение всей рабочей части алмазными зернами. Но при этом концентрация зерен в «SOLID» в 3 раза выше (рис.5), чем в «Sinter», алмазные зерна в «Sinter» закреплены за счет механического обжатия, а в «SOLID» – за счет прочных адгезионных сил.

Поскольку инструмент «SOLID» производится по более новой технологии, то он обладает многими новыми свойствами.

Поскольку инструмент «SOLID» производится по более новой технологии, то он обладает многими новыми свойствами.

Стабильность и долговечность

Долговечность алмазного инструмента определяется тремя факторами. Количеством алмазных зерен, их стойкостью к истиранию и прочностью удержания зерен в связке. Возможность использования различных по свойствам алмазных зерен (вплоть до природных) не является проблемой для любой фирмы. Поэтому все производители давно уже определились с лучшими сортами алмазных зерен и используют только долговечные зерна. Другое дело – количество алмазных зерен. В одной и той же форме у гальванического инструмента их в несколько раз меньше, чем у «Sinter», а у «SOLID» в 3 раза больше, чем у «Sinter» (см.рис.1). Здесь работают разные принципы наполнения алмазом, поэтому количество алмазных зерен при равной форме максимально возможно достижимое – только у «SOLID». Более того, технология производства «SOLID» такова, что внутрь головки невозможно вставить даже одно дополнительное алмазное зерно. Заполнение по этой технологии предельно плотное. Еще один фактор – способ удержания. В прессованном инструменте «Sinter» зерна удерживаются за счет механических сил, ведь алмазные зерна при этой технологии запрессовываются в бронзовую связку. Поэтому зерна работают до тех пор, пока они на 2/3 (максимум на ?) по высоте находятся внутри связки. Зерна изношенные больше половины уже не могут удерживаться в связке и просто выкрашиваются. В «SOLIDе» зерна приварены друг к другу. Поэтому зерно может работать если не до конца, то до тех пор, пока у него остается еще хотя бы три контакта с нижними зернами, к которым оно приварено. Поэтому очевидно, что «SOLID» (при равенстве стойкости самих алмазных зерен) имеет долговечность минимум в 3 раза большую чем «Sinter». Следовательно, даже при равной цене головки типа «SOLID» существенно более экономичны, чем прессованные.

Стойкость формы и кромкостойкость

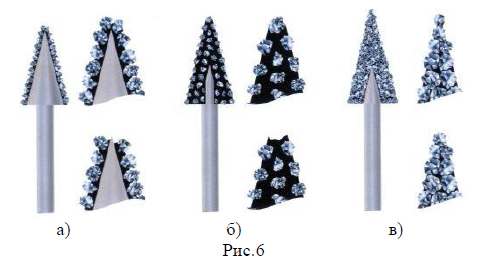

Что такое кромкостойкость? Дело в том, что в отдельных инструментах очень важно сохранение в процессе эксплуатации острой режущей части (кромки). Как можно получить острую кромку (толщиной в одно алмазное зерно) разными технологиями? Элементарная геометрия расположения зерен показывает различие таких кромок (рис.6).

Даже если удастся прикрепить к металлическому основанию одно алмазное зерно гальваническим методом, поскольку оно удерживается только за счет металлической матрицы, то положение такого зерна будет крайне неустойчивым (рис.6.а) и при первом же прикосновении с обрабатываемой поверхностью оно слетит и обнажится металл основания. Прессование же вообще исключает возможность создания кромки толщиной в 1 зерно (рис.6.б). И только технология вакуумной сварки зерен позволяет приварить 1 зерно на самой кромке, создавая по сути дела алмазное лезвие (рис.6.в). При этом прочность удержания зерна будет предельна – ведь оно приваривается. Благодаря этому инструменты «SOLID» обладают великолепной кромкостойкостью, что повышает их функциональные возможности по сравнению с обычным инструментом.

Регулярность поверхности и сколы

Обрабатываемая поверхность зеркально повторяет рабочую поверхность инструмента. При этом, казалось бы, максимально ровная поверхность должна образовываться при работе твердосплавными фрезами, ведь лезвия у них заточены предельно ровно. Но из-за того, что материал фрезами снимается слоями, эти слои попадают между лезвиями и поверхностью и создают неровности. Кроме того, грани фрез настолько много захватывают материала, что трудно удержать фрезу рукой в постоянном усилии, происходит время от времени срыв, и образуются на поверхности ступени. При грубой обработке это не имеет принципиального значения. Но при тонкой работе и при окончательной шлифовке такие задиры и ступеньки причинят техникам немало хлопот по их дальнейшему устранению.

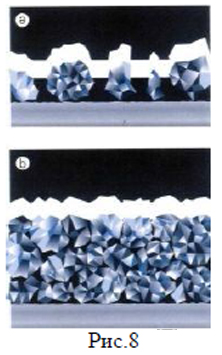

Гальванический инструмент образуется таким образом, что алмазные зерна базируются по его металлическому основанию. А поскольку средние размеры алмазных зерен имеют эллиптическую форму с соотношением длинной оси к короткой 1,3:1, то зерна могут прикрепиться к поверхности заготовки как угодно. В результате поверхность получается нерегулярная, на ней есть отдельные зерна, которые выступают как горные вершины над равниной (рис.7). Поэтому, если стоит задача получить предельно регулярную поверхность обработки – гальванический инструмент этого дать не может. Ибо обрабатываемая поверхность всегда будет зеркально отражать рельеф инструмента (рис.8). И микрофотографии обработанной поверхности это подтверждают. Можно ли избавиться от нерегулярной поверхности, понижая зернистость алмаза? Нет, ибо при этом просто снизится масштаб неровностей, но сами они никуда не денутся. Да и существенное снижение зернистости снижает режущую способность инструмента.

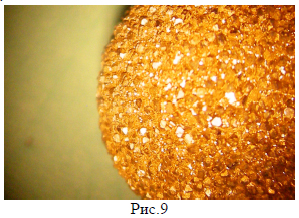

Прессованный инструмент «Sinter» изготавливается таким образом, что зерна в его объеме расположены не идеально равномерно и, кроме того, как угодно случайно. В результате поверхность, обрабатываемая «Sinter» получается далеко не регулярная, хотя и более регулярная, чем при обработке гальваническим инструментом (рис.8.а). Сварной инструмент «SOLID» изготавливается таким образом, что все зерна базируются не по внутренней поверхности заготовки, а по наружной поверхности формы. Поэтому независимо от своей формы они укладываются так, что их вершины все без исключения находятся на одной высоте по отношению к обрабатываемой поверхности. Этот принцип не зависит от размеров зерен и поэтому головки всех зернистостей инструмента «SOLID» обладают предельной регулярностью поверхности. И выглядят они поэтому внешне очень равномерно (рис.9). Естественно, что и поверхность, которая зеркально отражает рельеф инструмента, получается предельно регулярной (рис.8.в). Это дает инструменту «SOLID» непривычное для техников свойство – при высокой скорости съема грубыми и средними зернистостями, поверхность все равно получается гладкая, как после шлифования и поэтому требует впоследствии при снятии меньшего припуска гораздо меньше доработки.

Регулярность укладки алмазных зерен дает еще одно преимущество. Если необходимо обработать край керамической коронки, чтобы он при этом не скололся, то это трудно сделать гальваническим инструментом, у которого отдельные зерна создают ударные нагрузки на край. А вот края, обрабатываемые головками «SOLID» получаются равномерными и без сколов.

Разнообразие форм

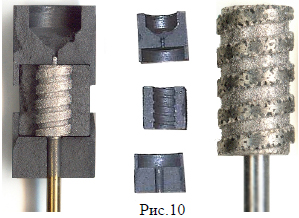

Безусловно, максимальное разнообразие форм в настоящее время достигнуто для гальванических инструментов. Но широкое применение инструмента «SOLID» на отечественном рынке, постоянное выполнение нестандартных заказов, привело к тому, что разнообразие инструментов уже превысило 1000 видов. Более того, метод вакуумно- диффузионной сварки позволяет выпускать формы, которые методом прессования в принципе невозможно изготовить. Например, торнадо. Ясно, что извлечь такую спираль после ее прессовки будет очень трудно. А по технологии «SOLID» форма просто разбивается (рис.10) и спеченная спираль извлекается.

Любая работа, даже если это очень сложная операция – это еще и расчет рентабельности. Инструмент может быть очень хорошим, но если он увеличивает затраты техника на обработку единицы протезирования, его могут позволить себе лишь избранные.

Как правило, за качество всегда приходится платить больше. Невозможно купить «Мерседес» по цене «Запорожца». Но это правило опровергает инструмент «SOLID». За счет уникальной технологии на изготовление одной головки «SOLID» используется иногда столько же алмаза, сколько и на 100 гальванических головок (см. рис.1). И поэтому одна головка «SOLID» заменяет до 100 гальванических головок. Но алмазный порошок – далеко не главная составляющая цены алмазного инструмента, поэтому себестоимость инструмента «SOLID» хотя и выше, но не в 100 раз, а гораздо меньше. Это позволяет ему успешно конкурировать по экономичности с самыми дешевыми абразивными инструментами. Он в три раза экономичнее фрез и спеченного инструмента типа «Sinter», в десятки раз экономичнее гальванического инструмента и в сотни раз экономичнее абразивных головок. Поэтому те, кто поработал инструментом «SOLID» хотя бы несколько месяцев, уже точно знают, что сэкономили немало денег, и поэтому регулярно заказывают его на фирме или покупают на выставках.

Четыре в одном

Итак, если обобщить все преимущества инструмента «SOLID» перед другими инструментами, то невозможно обойтись без рекламного штампа «три в одном» и добавить при этом еще одно преимущество.

Общеизвестное преимущество спеченных головок «Sinter» перед гальваническими – объемное заполнение алмазными зернами.

Общеизвестное преимущество гальванических над спеченными головками «Sinter» – более плотная упаковка алмазных зерен на рабочей поверхности.

Оба эти достоинства соединены в инструменте «SOLID». А за счет технологии сварки добавлено еще и третье – стойкость формы. При этом инструмент является лидером по качеству обработки поверхности.